1) профилактический контроль – имеет целью предупреждение появления брака в процессе производства продукции;

2) приемочный контроль – осуществляется с целью выявления и изоляции брака;

3) комплексный контроль – решает обе задачи: и профилактики, и приемки;

4) специальный контроль – решает специфические задачи, например инспекционный контроль, контроль эксплуатации продукции и т. п. Методы контроля качества – это контроль

наладки, "летучий" контроль, статистические методы контроля, выборочный или сплошной контроль, статистический анализ технологического процесса, оборудования, качества продукции.

В зависимости от особенностей контролируемых параметров различают: контроль геометрических форм и размеров; контроль внешнего вида продукции и документации; контроль физико-механических, химических и других свойств материалов и полуфабрикатов; контроль внутреннего брака продукции (наличия раковин, трещин и т. п.); контроль технологических свойств материалов; контрольно-сдаточные испытания; контроль соблюдения технологической дисциплины.

В зависимости от степени охвата контролем производственных операций различают:

1) пооперационный контроль;

2) групповой контроль, выполняемый после нескольких производственных операций.

По месту выполнения контрольные операции подразделяются на стационарные; скользящие контрольные операции, выполняемые непосредственно на рабочих местах.

Для проверки фактического соответствия качества поставляемой продукции используются различные организационно-технические процедуры, формы и методы, в т. ч. контроль, диагностирование, испытание, анализ причин брака, отказов, рекламаций и др. Все эти процедуры выполняются, как правило, изготовителем или по его заказу – сторонней организацией. Поэтому у потребителя может возникнуть сомнение в объективности представленных ему результатов. Другим видом контрольных процедур, обеспечивающих получение информации о качестве, является государственный надзор, осуществляемый Госстандартом России, Госсанэпидемнадзором России и др.

89. Экономическая эффективность повышения качества продукции

Эффективность повышения качества оценивается с помощью показателей, используемых при определении сравнительной эффективности. Так, при наличии нескольких вариантов повышения качества продукции наиболее выгодным будет признан тот вариант, при котором обеспечиваются минимальные приведенные затраты.

Экономическая эффективность повышения качества промышленной продукции оценивается для каждой сферы производственного использования.

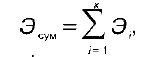

Суммарная экономическая эффективность рассчитывается как сумма частных эффектов по всем сферам:

где к - количество сфер производственного использования, /= 1, 2, 3,… к .

Экономическая эффективность в соответствующей сфере за весь амортизационный период промышленного использования определяется по формуле:

Эi = [( K уд1 i – K уд2 i ) + ( K ′уд1 i – K ′уд2 i ) + ( З уд1 j – З уд2 i ) /( H a + R )] × Q i 1,

где К уд1 i , К уд2 i – удельные капитальные затраты, связанные с приобретением готовых изделий старого и нового качества, отнесенные на единицу выполняемой ими работы;

K ′уд1 i , K ′уд2 i – удельные капитальные вложения в сфере эксплуатации готовых изделий старого и нового качества без учета затрат на их приобретение, отнесенные на единицу выполняемой ими работы;

З уд1 i , З уд2 i – эксплуатационные издержки, приходящиеся на единицу выполняемой работы или выпускаемой продукции при использовании изделий старого и нового качества;

Н а – годовая норма амортизационных отчислений на полное восстановление изделий нового качества;

R пр – уровень чистой рентабельности у производителя изделий нового качества;

Q 1 i – годовой объем работы или продукции, который производится с помощью готового изделия старого качества.

Годовой объем производства по изделию базового качества используется в расчетах экономической эффективности для обеспечения равенства эффекта. Иногда это равенство понимают как необходимость эквивалентного увеличения выпуска по изделиям старого качества, обеспечивающего количественную сопоставимость его потребительских свойств с потребительскими свойствами изделия нового качества. Так, если производительность новой машины в два раза больше чем производительность старой, то считается, что годовой выпуск изделий старого качества надо увеличить в два раза. В расчетах экономической эффективности повышения качества продукции используется единая норма (или уровень рентабельности), которая для всех случаев принимается единой. В случае, когда сравниваемые варианты повышения качества не отличаются по срокам службы и долговечности, а также по капитальным вложениям в эксплуатацию готовых изделий (без учета затрат на их приобретение), расчетная формула может быть упрощена:

Эi = {[( C 1 + RK 1) – ( C 2 + RK 2) β i ] + [( З ′1 j – З 2 i ) β i /( H a + R )]}ґA i 1.

Если и производительность готовых изделий остается постоянной, то сравнительная экономическая эффективность повышения качества продукции рассчитывается по следующей формуле:

Эi = [( C 1 + RK 1) – ( C 2 + RK 2)] + [( З ′1 j – З 2 i ) /( H a + R )].

Для укрупненной оценки экономической эффективности может быть использовано следующее условие, которое позволяет определить наиболее экономичный вариант: ( C 1 + RK 1) > (C 2 + RK 2 ), где С 1, C 2 – удельные текущие издержки производства до и после осуществления мероприятия по повышению уровня качества; K 1, К 2 – удельные капитальные вложения в осуществление проекта по обеспечению старого и нового качества.

90. Система управления качеством продукции

Повышение требований рынка к потребляемой продукции, а также усложнение процессов, происходящих на производстве, вынудили предприятия изменить подход к проблеме качества. Недостаточным стало контролировать качество конечного продукта и отдельных составляющих производственного процесса. Необходимым условием выживания в конкурентной борьбе стало создание системы качества, охватывающей все стадии производства, которые оказывают влияние на качество готового изделия.

Управление качеством продукции – это взаимоувязанный комплекс мер по установлению, обеспечению и поддержанию необходимого уровня качества продукции при ее разработке, производстве и эксплуатации или потреблении, осуществляемых путем систематического контроля качества и целенаправленного воздействия на условия и факторы, влияющие на качество продукции. Управление качеством продукции должно осуществляться системно, т. е. на предприятии должна функционировать система управления качеством продукции.

Система управления качеством – совокупность организационной структуры, распределения ответственности, процессов, процедур и ресурсов, обеспечивающая общее руководство качеством.

Системой качества охватываются следующие сферы: маркетинг, поиск и изучение рынка; проектирование и (или) разработка технических требований, разработка продукции; материально-техническое снабжение; подготовка и разработка технических процессов; производство; контроль, проведение испытаний и обследований; упаковка и хранение; реализация и распределение; монтаж и эксплуатация; техническая помощь в обслуживании; утилизация после использования.

Преимущества применения системы управления качеством:

1) улучшение качества повышает производительность и снижает удельные расходы, что может привести к более полному удовлетворению покупателей, росту объема продаж и повышению рентабельности;

2) предприятия, выпускающие продукцию высокого качества, владеют большей долей рынка. Их финансовые показатели (производительность труда, прибыль) выше среднеотраслевых. Малой долей рынка владеют те, кто предлагает рынку продукт относительно низкого качества;

3) цена отсутствия качества высока. Затраты на качество в объеме продаж предприятия варьируются от 5 до 25 %, а это меньше, чем цена отсутствия качества;

4) использование эффективной системы управления качеством уменьшит потери на брак, возвратные отходы, дополнительные затраты, связанные с возвратом продукции из торговой сети;

5) система обеспечения качества способствует росту сознательности рабочих, повышению их заинтересованности в работе, а также создает чувство гордости за свою работу;