Эта запись условного обозначения электродов означает следующее: тип электрода Э42А – прочностная характеристика ?в = 420 МПа; марка электрода УОНИ-13/45; диаметр электрода 3 мм;

назначение электрода У – для сварки углеродистых и низколегированных сталей;

толщина покрытия Д – с толстым покрытием;

Е432(5) – группа индексов, показывающих характеристики наплавленного металла и металла шва;

вид покрытия Б – основное;

допустимые пространственные положения при сварке 1 – для всех положений;

род тока при сварке = – постоянный, ОП – обратная полярность.

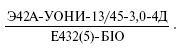

Некоторые ориентировочные данные, характеризующие зависимость обозначения электродов от тока, полярности и номинального напряжения холостого хода источника питания, приведены в табл. 24.

Таблица 24

Обозначение электродов в зависимости от тока, полярности и номинального напряжения холостого хода источника питания

* Цифрой 0 обозначают электроды для сварки или наплавки только на постоянном токе обратной полярности.

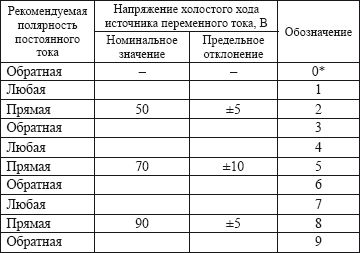

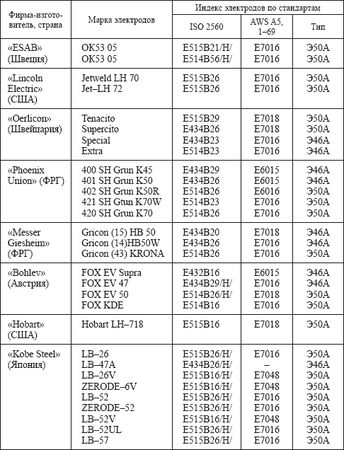

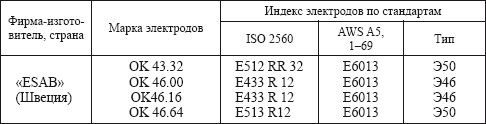

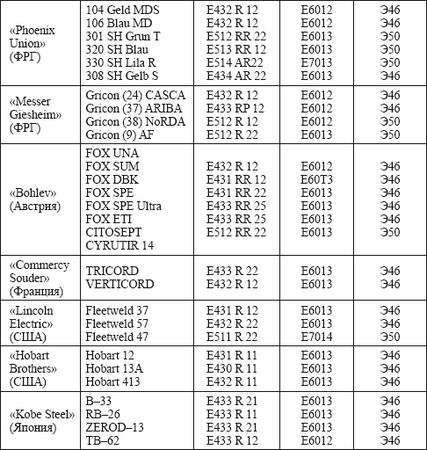

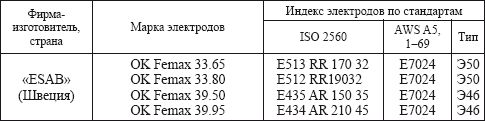

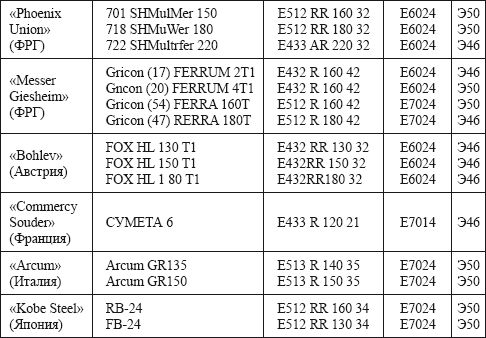

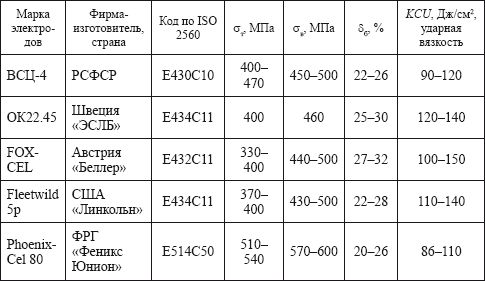

В настоящее время в практике работы сварщиков появляются импортные электроды для ручной дуговой сварки конструкционных сталей. Информация по некоторым маркам электродов приведена в табл. 25, 26, 27, 28, 29.

Таблица 25

Электроды с покрытием основного вида, выпускаемые в Европе, США, Японии

Таблица 26

Высокопроизводительные электроды с покрытием основного вида, выпускаемые в Европе и Японии

Таблица 27

Электроды с рутиловым видом покрытия, выпускаемые в Европе, США и Японии

Таблица 28

Высокопроизводительные электроды с рутиловым видом покрытия, выпускаемые в Европе, США и Японии

Таблица 29

Типичные марки электродов с целлюлозным покрытием и свойства металла шва, которые они обеспечивают

Контрольные вопросы:

1. Перечислите сварочные материалы, применяемые при сварке.

2. Как маркируется стальная сварочная проволока?

3. Какие существуют виды сварочной проволоки?

4. Охарактеризуйте неплавящиеся электродные стержни.

5. Зачем нужны покрытия для ручных электродов?

6. Что такое тип электрода и марка электрода?

7. Как расшифровываются обозначения электродов марки УОНИ 13/45?

2. Флюсы для дуговой и электрошлаковой сварки

Флюсы, применяемые при электрической сварке плавлением, обеспечивают надежную защиту зоны сварки от атмосферных газов, создают условия устойчивого горения дуги, обеспечивают хорошее формирование шва. Швы получаются плотными и несклонными к кристаллизационным трещинам. После остывания шва шлаковая корка легко удаляется. Флюсы обеспечивают наименьшее выделение пыли и газов, вредных для здоровья сварщика.

Флюсы классифицируют по назначению, химическому составу, структуре, степени легирования шва, способу изготовления, зависимости вязкости шлака от температуры.

По назначению флюсы делят на три группы:

для сварки углеродистых и легированных сталей;

для сварки высоколегированных сталей;

для сварки цветных металлов и сплавов.

По химическому составу различают флюсы оксидные, солевые и солеоксидные (смешанные). Оксидные флюсы состоят из оксидов металлов и могут содержать до 10 % фтористых соединений. Их применяют для сварки углеродистых и низколегированных сталей. Солевые флюсы состоят из фтористых и хлористых солей металлов и других, не содержащих кислород химических соединений. Они используются для сварки активных металлов и электрошлакового переплава. Солеоксидные флюсы состоят из фторидов и оксидов металлов, применяются для сварки легированных сталей.

По химическим свойствам оксидные флюсы подразделяют на кислые и основные, а также нейтральные. К кислым относятся SiO2 и TiO2; к основным – CaO, MgO. Фториды и хлориды относятся к химически нейтральным соединениям.

В зависимости от содержания SiО2 различают высококремнистые, низкокремнистые и бескремнистые флюсы, а в зависимости от содержания МnО различают марганцевые и безмарганцевые флюсы.

По степени легирования металла шва различают флюсы пассивные, т. е. не вступающие во взаимодействие с расплавленным металлом, активные – слабо легирующие металл шва и сильно легирующие, к которым относится большинство керамических флюсов.

По способу изготовления флюсы делят на плавленые и неплавленые (керамические).

По строению крупинок – стекловидные, пемзовидные и цементированные.

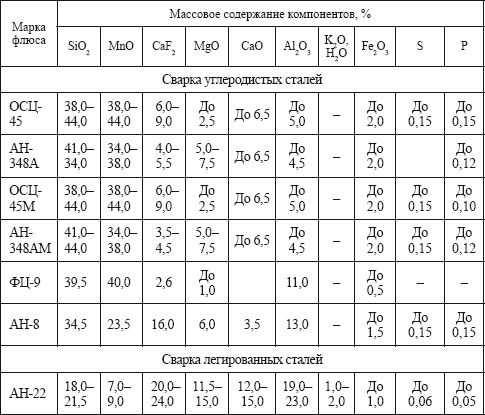

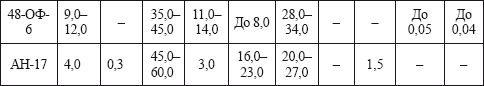

По характеру зависимости вязкости шлаков от температуры различают флюсы, образующие шлаки с различными физическими свойствами. Флюсы, у которых вязкость шлаков с понижением температуры возрастает медленно, называют длинными, а флюсы, у которых вязкость шлаков при аналогичных условиях возрастает быстро, – короткими. Зависимость вязкости флюсов от температуры существенно влияет на качество формирования шва. Преимущественно находят применение флюсы с короткими шлаками (основные флюсы) (табл. 30).

Таблица 30

Состав некоторых марок плавленых флюсов для сварки углеродистых и легированных сталей

При сварке под флюсом состав флюса полностью определяет состав шлака и атмосферу дуги. Взаимодействие жидкого шлака с расплавленным металлом оказывает существенное влияние на химический состав, структуру и свойства наплавленного металла.

Применительно к углеродистым сталям качественный шов можно получить при следующем сочетании флюсов и сварочной проволоки:

плавленый марганцевый, высококремнистый флюс и низкоуглеродистая или марганцовистая сварочная проволока;

плавленый безмарганцевый, высококремнистый флюс и низкоуглеродистая марганцовистая сварочная проволока;

керамический флюс и низкоуглеродистая сварочная проволока.

Для сварки углеродистых и низколегированных конструкционных сталей чаще всего используют углеродистую проволоку марок Св-08 и Св-08А в сочетании с высококремнистым марганцевым флюсом марок ОСЦ-45, АН-348А, ОСЦ-45М, АН-348АМ (мелкий).

Флюсы ОСЦ-45 и АН-348А с зерном 0,35-3,0 мм применяют для автоматической сварки сварочной проволокой диаметром 3 мм и более. Флюсы ОСЦ-45М и АН-348АМ с зерном 0,25-1,6 мм применяют для автоматической и механизированной сварки сварочной проволокой диаметром менее 3,0 мм.

Флюс ОСЦ-45 малочувствителен к ржавчине, дает весьма плотные швы, стойкие против образования горячих трещин. Существенным недостатком флюса является большое выделение вредных фтористых газов. Флюс АН-348А более чувствителен к коррозии, чем ОСЦ-45, но выделяет значительно меньше вредных фтористых газов.

Для сварки низкоуглеродистых сталей проволокой Св-08 и Св-08А применяют и керамические флюсы КВС-19 и К-11. В тех случаях, когда в металле шва необходимо сохранить элементы, имеющие большое сродство с кислородом, следует применять бескислородные флюсы, химически инертные к металлу сварочной ванны.

Контрольные вопросы:

1. Расскажите о назначении флюсов.

2. Как разделяются флюсы по химическим свойствам?

3. Расскажите о классификации флюсов по степени легирования.

4. Почему требуется определенное сочетание флюсов и сварочной проволоки?