Стойкость против коррозии зависит от химического состава, структуры, состояния поверхности, напряженного состояния металла, а также от химического состава, концентрации, температуры и скорости перемещения агрессивной среды по поверхности металла.

При ремонте корпусов речных и морских судов, например, установлено, что наружная поверхность подводной части корпуса имеет участки корродированного металла. Анализ причин коррозии показывает, что окалина, не удаленная с поверхности металла корпуса, обладает более высоким потенциалом и является катодом. Участки корпуса, где отсутствует окалина, являются анодом и поэтому металл подвергается усиленному коррозионному разрушению. Для защиты сварных конструкций от воздействия коррозии их окрашивают специальными грунтовыми красками.

Для повышения коррозионной стойкости сварных швов на конструкциях из низкоуглеродистых и низколегированных сталей, предназначенных для эксплуатации в морской воде или подобной среде, рекомендуется при ручной сварке вводить в металл шва 0,55 % никеля. Для этого применяют электроды марки Э-138/Н-50, имеющие основное покрытие и содержащее 0,7-1,1 % никеля. Автоматическая сварка под флюсом производится сварочной проволокой Св-08ГНА, содержащей 0,9-1,2 % никеля.

Контрольные вопросы:

1. Что называется старением металла?

2. Какие виды старения вы знаете?

3. Каковы причины возникновения коррозии?

4. В чем отличие химических видов коррозии от электрохимических видов?

5. Какие меры применяются для повышения коррозионной стойкости металлов и сварных швов?

9. Классификация напряжений и деформаций

Сварка, как и другие процессы обработки металлов (штамповка, литье, прокатка, волочение, прессование, термическая обработка), вызывает в изделиях собственные напряжения. Собственными называются такие напряжения, которые возникают без приложения внешних сил. В зависимости от причины возникновения различают следующие напряжения:

тепловые, возникающие из-за неравномерного распределения температуры при сварке;

структурные, появляющиеся вследствие структурных превращений, сходных с закалкой.

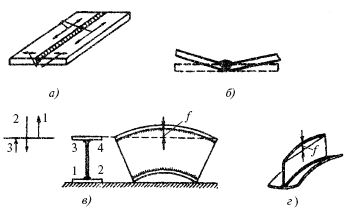

В зависимости от времени существования собственных напряжений и деформаций их подразделяют на временные и остаточные. Временные напряжения и деформации существуют в конструкции только в какой-то момент времени. Если возникшее напряжение не превышает предела упругости, то временные напряжения и деформации исчезают (снимаются) после охлаждения изделия. Остаточные – остаются в изделии после исчезновения причины, их вызвавшей. Эти напряжения и деформации также возникают вследствие неравномерного нагрева, но они слишком велики и могут привести к появлению трещин или разрушению сварного соединения. В некоторых случаях разрушения не происходит, но большие деформации выводят сваренную конструкцию из заданных размеров (рис. 19).

Рис. 19. Основные виды деформаций сварных соединений: а – направление действия продольных и поперечных напряжений; б – деформация стыкового соединения; в – деформация сварной двутавровой балки (цифрами указан порядок наложения сварных швов, стрелками – направления действующих напряжений); г – вид деформированного сварного тавра; f – стрела прогиба

Весь комплекс мероприятий по борьбе с деформациями и напряжениями от сварки можно рассматривать по двум группам:

мероприятия, предотвращающие возникновение напряжений и деформаций или уменьшающие их влияние;

мероприятия, обеспечивающие последующее исправление деформаций и снятие остаточных напряжений.

К первой группе можно отнести такие меры, как выбор правильной последовательности сварки изделия, жесткое закрепление изделия, предварительный обратный выгиб, сопутствующий подогрев, интенсивное охлаждение в процессе сварки, уменьшение количества сварных швов, симметричное расположение ребер жесткости, применение гнутых профилей.

Ко второй группе относится местная проковка металла шва или ЗТВ, правка под действием статической нагрузки, местный нагрев и механическая правка, термическая обработка.

Все перечисленные мероприятия заранее просчитываются конструкторами и технологами, уточняются в процессе изготовления образцов, и только после этого окончательно вносятся в технологические карты.

Окончательно невозможно избавиться от напряжений и деформаций. Удается только снизить их до приемлемых требований технологических документов. Только после многочисленных испытаний (для ответственных конструкций) и обобщающих выводов представляется возможным гарантировать надежность работы сварного узла или конструкции по установленным показателям, например, тележка вагона метро имеет гарантийный срок безаварийного пробега 350 000 км.

Контрольные вопросы:

1. Как классифицируются основные виды напряжений и деформаций?

2. Какие меры применяются по борьбе с деформациями и напряжениями?

3. Каково значение мероприятий по снижению остаточных напряжений и деформаций?

Глава 2

ОБОРУДОВАНИЕ ДЛЯ ЭЛЕКТРИЧЕСКОЙ СВАРКИ ПЛАВЛЕНИЕМ

1. Оборудование сварочного поста для ручной дуговой сварки

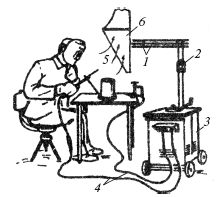

Рабочее место сварщика – это сварочный пост (рис. 20), который оснащен необходимым инструментом и оборудованием для выполнения работ. Сварочные посты могут быть оборудованы как в производственном помещении, так и на открытой производственной площадке (строительно-монтажные условия работы). В зависимости от условий работы сварочные посты могут быть стационарными или передвижными.

Сварочные посты необходимо размещать в специальных сварочных кабинах.

В кабинах в качестве источников питания размещаются наиболее распространенные однопостовые сварочные трансформаторы типа ТДМ для сварки на переменном токе, или сварочные выпрямители типа ВД или ВДУ для сварки на постоянном токе.

Применяются также и многопостовые источники питания на несколько независимых постов.

Рис. 20. Сварочный пост для ручной сварки:

1 – сеть электрического питания;

2 – рубильник или магнитный пускатель; 3 – источник питания; 4 – сварочные провода; 5 – электрододержатель; 6 – зонд местной вытяжки воздуха

Кабина сварочного поста должна иметь размеры: 2(1,5) или 2(2) м и высоту не менее 2 м. В кабине устанавливается металлический стол, к верхней части кабины подводится зонд местной вытяжки воздуха от вентиляционной системы. В столе предусматриваются выдвижные ящики для хранения необходимого инструмента и приспособлений.

Сварочный пост комплектуется источником питания, электрододержателем, сварочными проводами, зажимами для токонепроводящего провода, сварочным щитком с защитными светофильтрами, различными зачистными и мерительными инструментами.

Сварщики обеспечиваются средствами личной защиты, спецодеждой.

Электрододержатель – приспособление для закрепления электрода и подвода к нему тока (рис. 21). Среди всего многообразия применяемых электрододержателей наиболее безопасными являются пружинные, изготовляемые в соответствии с существующими стандартами: I типа – для тока до 125 А; II типа – для тока 125-315 A; III типа – для тока 315– 500 А. Эти электрододержатели выдерживают без ремонта 8 000-10 000 зажимов. Время замены электрода не превышает 3-4 с. По конструкции различаются винтовые, пластинчатые, вилочные и пружинные электрододержатели.